Compagnie : Glasgow, Inc.

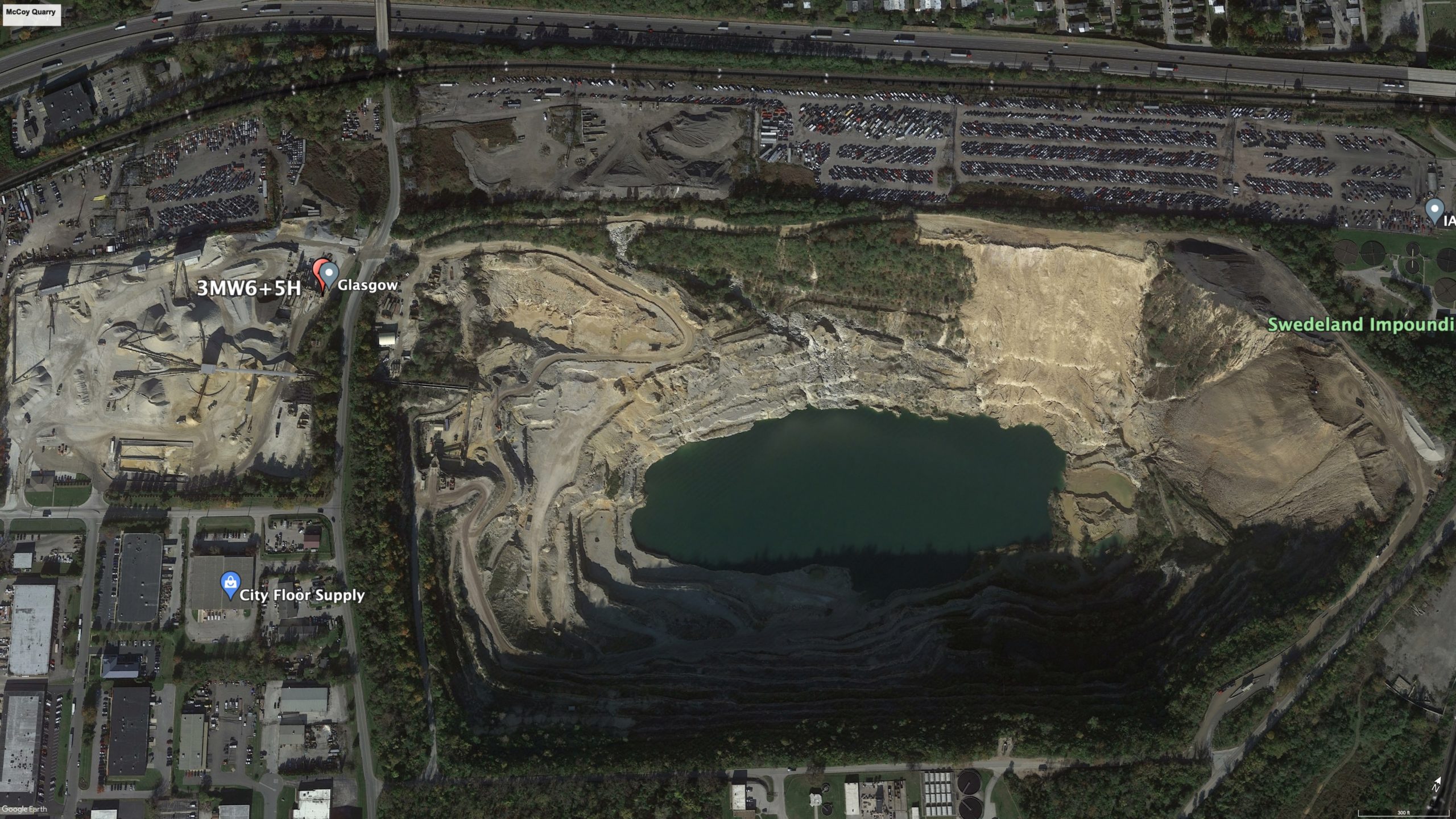

Lieu : King of Prussia, Pennsylvanie, É.-U.

Défi : Éliminer le bassin de décantation pour accéder aux matériaux. Renvoyer l’eau de fabrication clarifiée pour la réutiliser.

Traitement : Floculation et épaississeur clarificateur à haut pouvoir de compactage

Capacité : 1800 gal/min

Type d’unité : Pompes à puisard et à boue, LQ50, M800SS, système de filtrage de l’eau de dilution, système de dosage AutoFloc, CW1400HC, puisard pour eau de décantation

Résultats : Plus de 55 % m/m boue, Plus de 90 %+ eau propre réutilisable

Avantages : 4 à 5 millions de tonnes de matériaux accessibles à la vente. Économie de temps et d’argent par rapport à l’épandage de boue dans le bassin de décantation.

Glasgow, Inc est une entreprise d’industrie lourde et de construction d’autoroutes qui dessert la Pennsylvanie, le New Jersey et le Delaware. Ils servent les secteurs privé et public avec des projets qui incluent des aéroports, des stationnements, des autoroutes, des services publics, des barrages, des centrales nucléaires, entre autres. Pour répondre à la demande de ses services, l’entreprise exploite plusieurs usines et carrières d’asphalte, dont la carrière McCoy.

Défi :

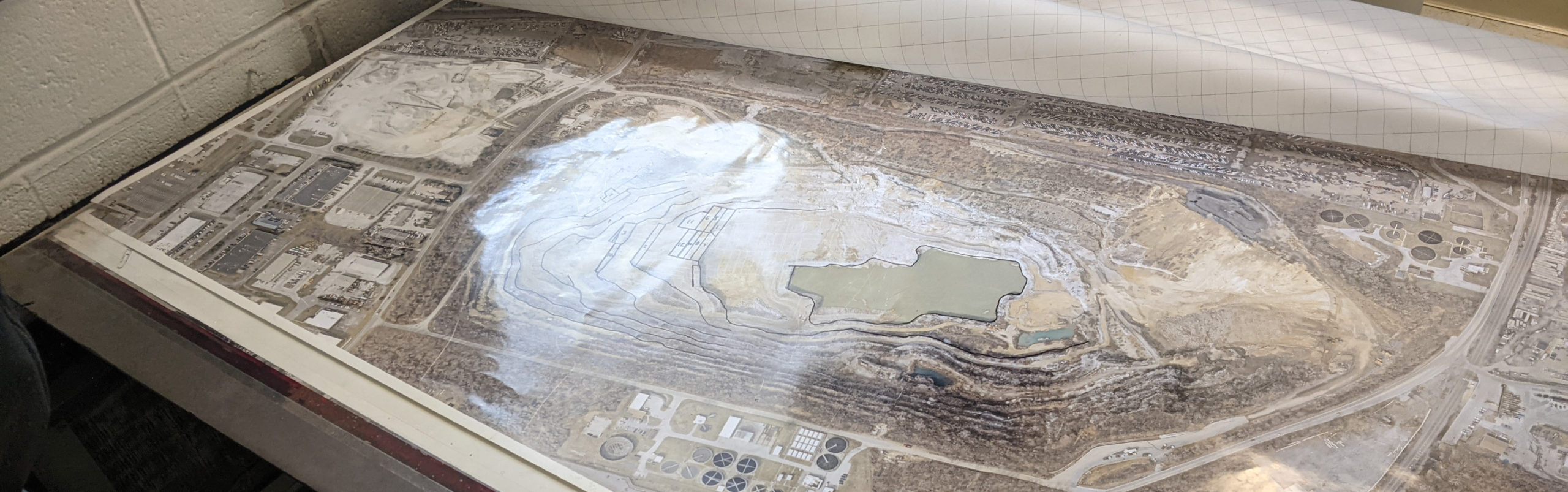

La carrière McCoy de Glasgow est une carrière de calcaire qui traite 300 t/h de calcaire broyé par le biais de son installation de lavage des agrégats. La carrière est située dans une zone urbaine de la ville de King of Prussia, juste à l’extérieur de Philadelphie. En raison de sa situation métropolitaine, Glasgow ne pouvait pas étendre l’empreinte de la carrière et ne pouvait accéder aux matériaux que sur le site actuel, ce qui devenait un défi.

La plupart des matériaux restants de la carrière se trouvent sous le bassin de décantation historique et la zone de transit de la production. Une grande partie de la carrière a atteint la nappe phréatique et Glasgow n’a pas pu déplacer son bassin de décantation à un emplacement du site. Il était clair qu’ils devaient éliminer leur bassin de décantation pour accéder aux matériaux et prolonger la durée de vie de leur carrière.

« Nous avons estimé qu’environ 4 à 5 millions de tonnes de matériaux se trouvaient sous le bassin », explique Jeff Frantz, vice-président de Glasgow. « Cette partie du matériel ajoute à elle seule environ sept ans de production. »

Solution :

En février 2020, Glasgow a contacté Clearwater avec l’intérêt d’éliminer les fines de leur eau de fabrication sans un bassin de décantation.

« Nous avons examiné les presses à bande, et j’avais visité quelques sites qui en étaient équipés, mais elles nécessitent beaucoup d’entretien et d’attention. En plus, elles sont très chères », ajoute Jeff.

« Je suis tombé sur Clearwater en ligne et j’ai vu par hasard l’épaississant clarifiant à haut pouvoir de compactage, ce qui m’a semblé intéressant. J’ai passé un coup de fil et j’ai rencontré Joe, qui a commencé à travailler avec moi pour déterminer la faisabilité. »

Joe Lamb, l’ingénieur d’application principal de Clearwater, a travaillé avec Glasgow pour comprendre leur problème et la disposition du site. « Le projet de Glasgow a présenté plusieurs défis d’application intéressants », dit Joe. « L’installation de lavage principale se trouve bien en dessous et loin de l’emplacement du clarificateur. Ils ont des veines d’argile dans la carrière et trois installations de lavage qui fonctionnent ensemble et indépendamment tout au long de la journée, ce qui modifie le débit, la concentration des solides et la consistance des solides. »

Clearwater a recueilli des échantillons d’eau de fabrication pour comprendre la charge solide des fines et les granulométries. Les tests en bocal ont permis de déterminer la chimie adéquate du coagulant et du floculant polymère pour accélérer la vitesse de décantation des solides. Enfin, des tests de vitesse de décantation ont permis de vérifier les taux de décantation et de compactage ainsi que les densités de sous-flux pour un clarificateur.

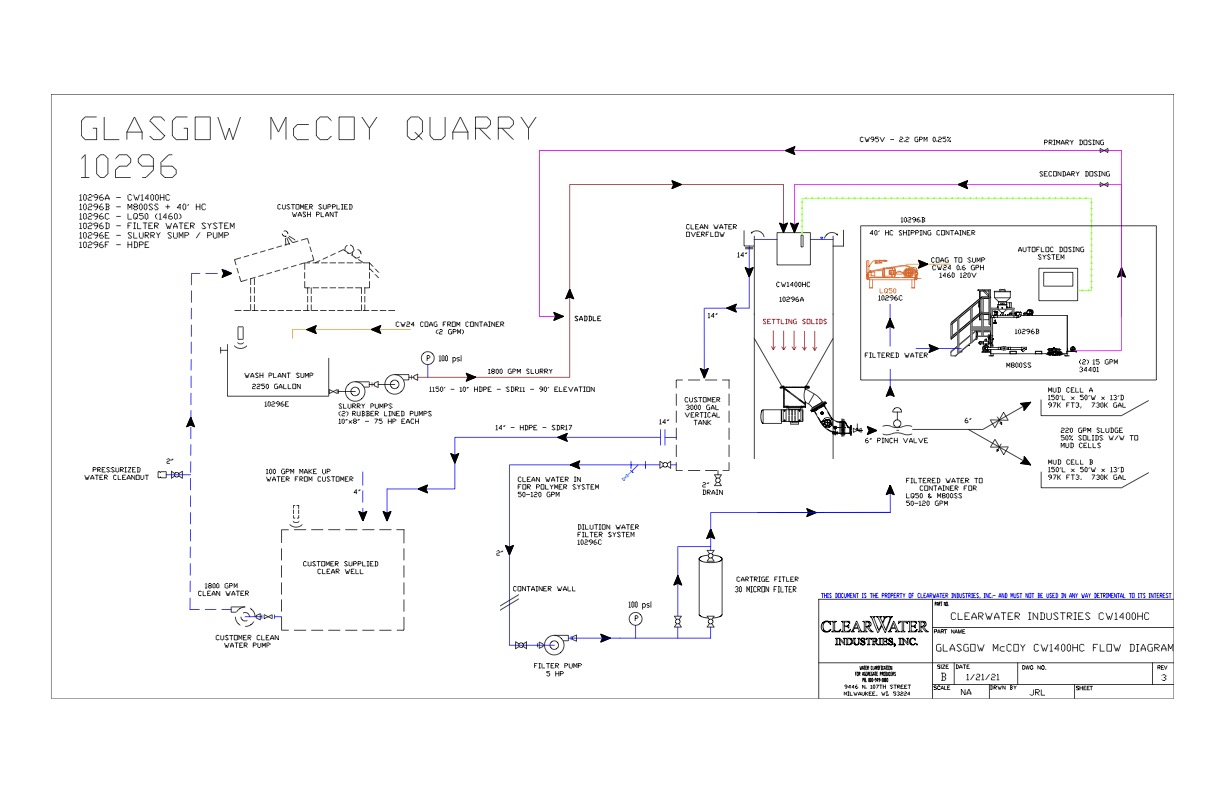

Cette information couplée à un débit de 1800 gal/min a permis à Clearwater de concevoir un système de traitement des eaux de fabrication qui a permis à Glasgow de supprimer son bassin de décantation. Le système de clarification comprend : pompes à puisard et à boue, clarificateur CW1400HC, système coagulant LQ50, système de polymère sec M800SS, système de dosage AutoFloc, système de filtrage de l’eau de dilution des polymères secs, et deux cellules à boue avec un puisard.

Cependant, la configuration du site de Glasgow a créé deux défis. Premièrement, l’installation de lavage primaire se trouve à 90 pi en dessous et à 1150 pi de l’emplacement du clarificateur, ce qui crée un TDH de 125. Un système massif de distribution d’eau propre et de collecte des boues a nécessité la conception de Clearwater pour répondre à cette contrainte historique. Deuxièmement, ils voulaient utiliser l’eau clarifiée comme eau de dilution pour leur préparation de polymère sec, car l’eau de puits n’était pas disponible et l’eau de la ville était trop coûteuse.

Cependant, la configuration du site de Glasgow a créé deux défis. Premièrement, l’installation de lavage primaire se trouve à 90 pi en dessous et à 1150 pi de l’emplacement du clarificateur, ce qui crée un TDH de 125. Un système massif de distribution d’eau propre et de collecte des boues a nécessité la conception de Clearwater pour répondre à cette contrainte historique. Deuxièmement, ils voulaient utiliser l’eau clarifiée comme eau de dilution pour leur préparation de polymère sec, car l’eau de puits n’était pas disponible et l’eau de la ville était trop coûteuse.

Pour répondre aux exigences de la configuration du site, Clearwater a conçu un puisard de 2250 gallons avec deux pompes à boue de 75 HP en série pour atteindre le clarificateur. Le niveau du réservoir est automatisé par un transducteur de niveau à ultrasons, et le réglage sur place a permis d’obtenir un signal qui automatise les deux pompes.

Afin d’utiliser l’eau clarifiée comme eau de dilution pour le système de dilution des polymères secs M800SS, Clearwater a installé deux filtres à poches et un filtre à cartouche de 30 microns. Les filtres garantissent une eau de dilution propre pour préparer une solution de polymère efficace et uniforme.

Les pompes à puisard et à boue alimentent en continu l’épaississeur clarificateur CW1400HC en eau sale. Le CW1400HC utilise une technologie de capteurs automatisés pour contrôler en continu le niveau de boue et son évacuation.

Le LQ50 prépare et dose un coagulant dans la ligne d’arrivée des boues du clarificateur. Et le M800SS prépare un polymère sec en une solution liquide de floculation et le dose dans le centre du clarificateur.

Le trop-plein d’eau clarifiée provenant du clarificateur s’écoule vers un réservoir d’étage de 3000 gallons avant de retourner dans le processus de production.

Le flux de boue provenant de l’épaississeur clarificateur s’écoule dans deux cellules à boue, où il continue à s’assécher. L’eau de décantation de la boue déshydratée tombe dans un puisard et est pompée vers le clarificateur.

Résultats :

Glasgow a éliminé son bassin de décantation avec l’épaississeur clarificateur CW1400HC de Clearwater et un système complet de traitement des eaux.

En supprimant son bassin de décantation, Glasgow peut désormais accéder à 4 à 5 millions de tonnes de matériaux, pour un total d’environ 48 à 70 millions de dollars à la valeur actuelle du tonnage.

« Une fois que le système de clarification en marche, nous avons récupéré l’espace du bassin de décantation et commencé à accéder aux nouveaux matériaux », précise Jeff.

L’épaississeur clarificateur produit une boue épaisse d’environ plus de 55 % de solides en poids qui se déshydrate rapidement dans les cellules à boue. Le matériau déshydraté est beaucoup plus facile à manipuler et réduit les coûts et le temps de manutention de Glasgow.

Jeff remarque : « Nous avons commencé, je crois, fin mars, peut-être début avril, et nous avons nettoyé la première cellule à boue la semaine dernière et commencé à nettoyer l’autre cette semaine. Donc, on a travaillé longtemps avant de nettoyer. »

Glasgow a fonctionné pendant huit semaines avant de nettoyer sa première cellule à boue. L’utilisation de deux cellules à boue permet à l’une de se déshydrater pendant que l’autre se remplit.

« Nous utilisions une pelle à benne traînante pour nettoyer l’ancien bassin environ une fois par semaine, et nous devions manipuler le matériau deux fois en raison du temps nécessaire à la déshydratation. La boue des cellules, elle, est chargeable, donc nous la mettons dans un camion et la déversons par-dessus l’un des hauts murs de la carrière pour la récupérer. C’est beaucoup plus facile », ajoute Jeff.

Enfin, Glasgow peut réutiliser son eau de fabrication dans un système de clarification en circuit fermé.

« La relation avec Clearwater a été bonne, dit Jeff. Nous avons une bonne communication, et si nous avons un problème, ils sont prompts à répondre à notre appel et à nous aider si nécessaire. »