Client : Tri-County Paving, Inc.

Lieu : Arlington, Wisconsin, É.-U.

Défi : Élimination du bassin de décantation, augmentation du temps de fonctionnement.

Traitement : Épaississant clarifiant de floculation et de haute compaction

Capacité : 1,100 GPM

Type d’unité : M500PP, Système de dosage AutoFloc, CW1400HC

Résultats : 64 % m/m boue, 95 % d’eau propre pour la réutilisation

Défi :

Tri-County Paving Inc. est un entrepreneur en pavage qui dessert les secteurs commercial, municipal et résidentiel de la région de Madison, dans le Wisconsin. Pour répondre à la demande de la zone métropolitaine en expansion, Tri-County absorbe la production de granulats pour alimenter son usine d’asphalte de 550 t/h. D’avril à l’Action de grâce américaine, les camions font la queue en attendant les produits. L’efficacité et le temps de fonctionnement sont essentiels pour répondre à la demande.

L’installation de lavage des agrégats se compose d’un système à trois étages, d’une vis à sable et d’un système de récupération des fines traitant 300 t/h de sable fabriqué par l’homme ou de calcaire concassé. Pour éliminer les matières solides de leurs eaux de lavage, ils utilisaient auparavant une série de bassins de décantation conventionnels. Malheureusement, de nombreuses matières solides étaient trop fines et ne se déposaient pas assez rapidement, ce qui entraînait des retards de production en raison de l’absence d’eau propre. Tri-County a également dévoué des journées entières à nettoyer les bassins, augmentant les coûts d’exploitation, réduisant la production et entraînant l’usure des équipements.

« Les bassins étaient un vrai problème », explique le directeur de l’installation, Rob Bierstaker. « Nous avons dû arrêter la production, passer 3 ou 4 jours à nettoyer les bassins, puis 2 ou 3 jours à les remplir à nouveau d’eau afin de disposer d’une eau propre pour l’installation de lavage. »

Les bassins de décantation représentaient une dépense économique importante qui réduisait le temps de production de Tri-County. Ils savaient qu’ils avaient besoin d’une solution pour éliminer rapidement les particules fines de leurs eaux de lavage et d’une manière plus intelligente de gérer la boue résiduelle.

Solution :

Lorsque Tri-County Paving a commencé à chercher des solutions, elle s’est concentrée sur le nettoyage de ses bassins de décantation.

En 2017, ils sont tombés sur Clearwater Industries, Inc. et leur ont envoyé des échantillons de boue de leur eau de fabrication afin d’effectuer des essais de floculation. Clearwater a identifié le floculant polymère le plus performant et a installé un système de dosage de polymère sec M500PP.

Clearwater a identifié le floculant polymère le plus performant et a installé un système de dosage de polymère sec M500PP.

« Il nous fallait 3 à 4 jours pour nettoyer notre étang de boue », a expliqué Rob en 2017. « Nous avons fait en sorte de maintenant pouvoir le faire en une journée. Les économies de main-d’œuvre sur ce seul point payent le produit. »

Le M500PP a fourni des résultats immédiats pour les bassins de décantation de Tri-County qui recevaient environ 1100 GPM. Le système a dosé une solution de floculant polymère directement dans leur bassin de décantation, ce qui a fait tomber les solides en suspension rapidement. Les solides décantés se sont compactés au fond du bassin, créant une boue manipulable tout en renvoyant de l’eau propre dans le processus de production.

« Avant cela, nous avions l’habitude d’emporter la boue dans une fosse à boue secondaire et de l’y laisser pendant un an pour la déshydrater », a ajouté Rob. « Ensuite, nous l’extrayions de la fosse à l’aide d’une excavatrice et la déposions sur une surface de séchage, puis nous la chargions pour la transporter. Ça lui prenait tout ce temps pour devenir ferme. »

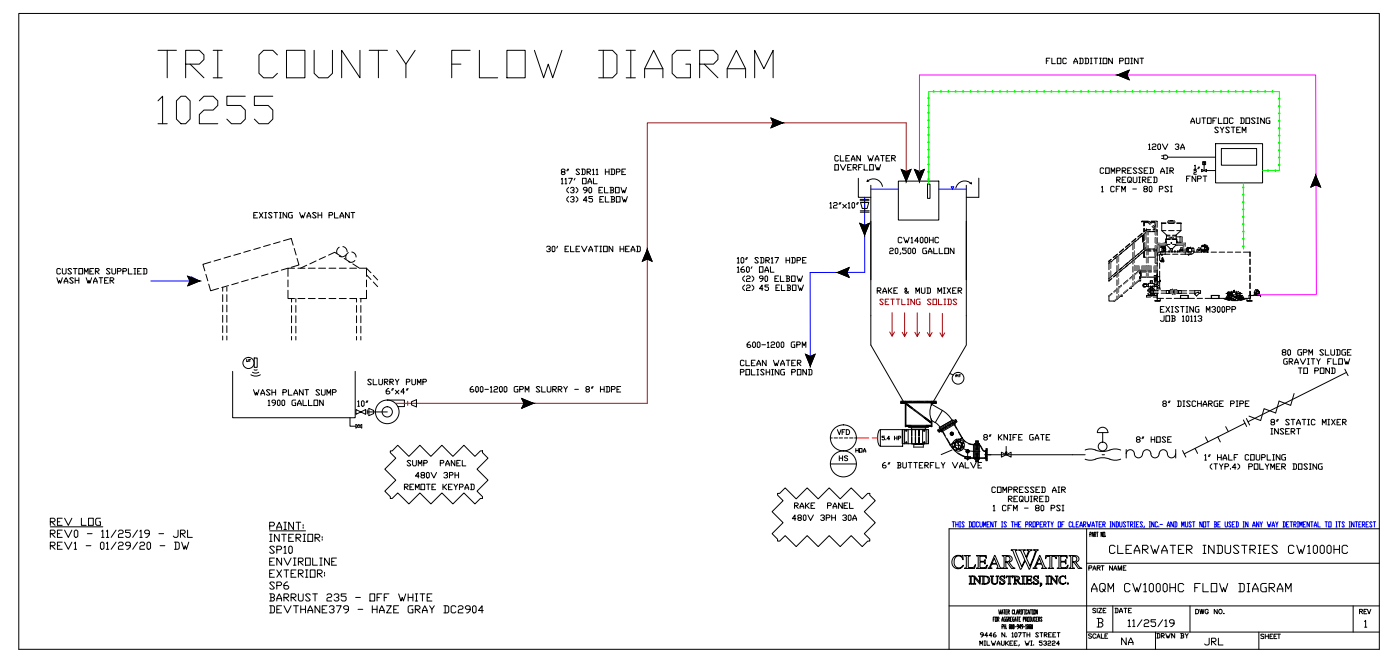

En 2020, Tri-County a décidé de supprimer entièrement son bassin de décantation en installant un épaississeur clarificateur CW1400HC.  Clearwater a travaillé avec Tri-County pour redessiner le chemin d’écoulement de l’eau de fabrication : un réservoir à boue, CW1400HC, M500PP, système de dosage AutoFloc , deux cellules à boue avec cuvette.

Clearwater a travaillé avec Tri-County pour redessiner le chemin d’écoulement de l’eau de fabrication : un réservoir à boue, CW1400HC, M500PP, système de dosage AutoFloc , deux cellules à boue avec cuvette.

Le réservoir à boue et la pompe fournissent de l’eau sale en continu dans le haut du clarificateur; l’automatisation tient compte de toute modification du débit. Le système de polymère M500PP a été redirigé pour être dosé directement dans le haut du clarificateur à l’entrée de l’effluent. Le système de dosage AutoFloc utilise une sonde infrarouge pour surveiller la floculation et ajuster la pompe de dosage des polymères en conséquence, ce qui évite à l’opérateur d’avoir à se préoccuper en permanence de la situation et tient compte de tout changement dans les fines de -200# ou les t/h dans l’eau de lavage. Enfin, les deux cellules à boue déshydratent le flux de boue du clarificateur jusqu’à ce que la boue séchée soit mise au rebut.

« Il faut en moyenne 8 à 9 jours pour remplir une cellule de boue, donc pendant qu’une cellule se remplit, l’autre se déshydrate », explique Rob. « Il faut généralement 5 à 8 jours pour que la boue d’une cellule se déshydrate, ce qui nous permet de la nettoyer pendant que l’autre cellule se remplit. »

« Maintenant il faut généralement neuf heures de chargement pour nettoyer une cellule. Parfois, nous en avons deux, mais en général, nous n’avons qu’un seul chargeur. C’est un avantage considérable, car j’ai généralement un seul homme pour faire fonctionner l’usine. Il peut donc prendre un chargement de boue déshydratée, le déposer dans la zone de récupération, puis prendre un chargement de matériau d’alimentation pour l’usine. Maintenant, nous n’avons plus jamais à arrêter la production. »

Résultats :

Le système complet fournit un flux de boue de 64 % de solides en poids et retourne 95 % d’eau propre pour la réutilisation.

« Il est difficile de quantifier les économies réalisées, mais nous savons que le système a été un avantage absolu pour nos résultats », précise Rob. « Nous avions nettoyé nos bassins de décantation environ 3 fois par saison avec 5 à 7 jours d’arrêt à chaque fois. Le fait de récupérer ces jours de production a été un retour sur investissement évident. »

« Ce qui est encore plus important que de récupérer les jours de production, c’est d’avoir de la boue chargeable provenant du clarificateur. Pour nous, c’est un véritable déchet qui doit être transporté. Maintenant, après 5 à 8 jours de déshydratation, nous pouvons le charger dans un camion-benne et l’emporter vers sa destination finale. »

« Le fait de ne pas avoir à manipuler la boue plusieurs fois permet de réaliser d’énormes économies, » ajoute Rob. « Les systèmes de Clearwater ont commencé à s’amortir immédiatement. »